Бор: вездесущий, но малозаметный

Пятый номер в периодической системе Менделеева – бор – относится к переходным (от металлов к неметаллам) элементам. Однако в чистой кристаллической форме он обладает характерным металлическим блеском и темно-серым цветом. Более того, среди множества сфер применения бора (B, лат. Borum) не последнее место стала занимать металлургия.

Но рассмотрим все по порядку, с давней истории до ближайших перспектив.

В природе металлический (кристаллический) и аморфный бор не встречаются, хотя ряд его химических соединений известен с незапамятных времен. Прежде всего это бура (тетраборат натрия), которая до настоящего времени активно применяется во флюсах плавки, пайки и сварки многих металлов и сплавов.

Среднее содержание бора в земной коре сравнительно высоко и составляет около 4 г на тонну. Но он заметно рассеян по сотне разнообразных собственных минералов и рассолов, из которых наиболее широкое промышленное применение нашли различные бораты (в т.ч. бура) и боросиликаты.

Мировая добыча руд и соединений с содержанием бора от 5 до 30% (в пересчете на концентрат) сейчас превысила 10 млн т в год, причем более половины этой продукции, по статистике USGS, производит Турция (в 2015 году – 7,3 млн т). Другим крупным добытчиком бора в мире традиционно являются США, в меньшей степени – Казахстан, Чили и Аргентина. Однако статистику собственной добычи бора, ведущуюся более 100 лет, США с 2006 года публиковать перестали.

Потенциально причин может быть несколько. Во-первых, давнее применение бора в качестве поглотителя нейтронов в атомных реакторах. Во-вторых, в радиационной защите военной техники и персонала. А в последние десятилетия – и в инновационных направлениях: создании сверхпрочных и легких композитов на основе волокон бора. Но в сумме все высокотехнологичные применения обеспечивают крайне незначительный объем сбыта бора (менее 1%). И многие годы никаких опасений публикация статистики ни у кого не вызывала. Ведь этот объем теряется на фоне общей добычи борсодержащего сырья в США, которая оценивается более чем в 2 млн т концентрата бора в год. Тем более она теряется на фоне основного промышленного применения бора (от 50%) – массового производства боросиликатного стекла и прочих керамик.

Реальная причина исчезновения статистики чрезвычайно тривиальна и весьма знакома по российским реалиям. В 2006 году ключевые производители бора в США – Rio Tinto Borax, Luzenac Talc и Dampier Salt – были объединены в составе Rio Tinto Minerals, которая в 2007 году вместе с Rio Tinto Iron & Titanium создала группу Industrial Minerals. И запретила USGS публиковать свои производственные показатели как представляющие коммерческую тайну.

В целом динамика мировой добычи бора в последние десятилетия является весьма позитивной (рис. 1) с типовым удвоением объемов производства за 8–10 лет.

Причем этот общемировой рост прежде всего обеспечивается расширением добычи бора на богатых турецких месторождениях.

Крупнейшее отечественное месторождение бора в Дальнегорске (Приморский край) – боросиликатного типа и оценивается только в 3% мировых запасов. Российская добыча бора еще меньше и составляет менее 0,9% от мировой (в 2015 году – около 80 тыс. т концентрата). При этом наши производители сообщают о полном удовлетворении внутренних потребностей в боре и заметных поставках этого сырья на экспорт.

Во всем мире технологически переработка различного сырья бора чаще всего идет в техническую буру (тетраборат натрия), имеющую наибольшее применение в производстве стекла, керамики и флюсов. Второй по популярности продукт – борная кислота (гидроксид бора), широко известная благодаря использованию в медицине и химии. По данным USGS, в 2015 году США, например, экспортировали 693 тыс. т сырья бора, в том числе 71,4% – в форме буры и 28,6% – в форме борной кислоты. Последнюю – по средней цене $1631 за т, что вдвое выше среднемировых цен, но оправдывается повышенным качеством американского борного сырья.

Кстати, именно из прокаленной борной кислоты – ангидрида бора (B2О3) – был впервые получен и элементарный (металлический) бор путем восстановления металлическим калием в инертной атмосфере в 1808 году. Авторами первого метода производства бора стали известные французские ученые Жозеф Луи Гей-Люссак и Луи Жак Тенар.

Далее металлотермический метод был модифицирован в так называемый способ Муассана, применяемый до настоящего времени. Это восстановление B2О3 металлическим магнием при многократном избытке борного ангидрида. Последний способствует созданию жидкоплавкого защитного слоя, предотвращающего контакт раскаленных продуктов экзотермической реакции с атмосферой. В результате этого процесса получается порошок аморфного бора чистотой до 95%, с примесями магния, нитридов и т.д. Уровень чистоты около 99% достигается при проведении металлотермии в инертной атмосфере или дополнительным рафинированием полученного продукта химическими методами.

Результаты, близкие к металлотермии, дают методы электролитического получения бора. Эффективнее других оказался электролиз на графитовом аноде расплава бората магния (MgО*2 B2О3) с добавками фторидов. В США отрабатывалась схожая технология электролиза расплава фторобората калия KBF4 с добавками при 800°С в атмосфере водорода. Она обеспечивала получение бора чистотой до 99,5%, причем обогащенного нужным ядерной энергетике изотопом В10. Отметим сложность электролитических процессов и их оборудования, крайне низкую производительность (порядка 1 кг бора в сутки) и дороговизну конечной продукции.

Более высокой чистоты бора можно добиться рядом методов его восстановления в газовой фазе. Во-первых – термический (около 700°С) крекинг бороводородов, например химически очищенного диборана (В2Н6). Во-вторых, еще более чистый бор может быть получен восстановлением галогенидов бора водородом при очень высоких (более 1200°С) температурах, например – на раскаленной проволоке или в электрической дуге. Тут сложность оборудования и технологического процесса становится еще выше. Так что научные и экспериментальные работы в данном направлении продолжаются до сих пор.

Заказчиком остается ядерная энергетика, широко применяющая чистый бор как поглотитель нейтронов в виде различных соединений, лигатур спецсталей и т.д. Дополнительный спрос на особо чистый бор появился в последние десятилетия у производителей некоторых полупроводников и высококачественных магнитных материалов, например сплавов Nd-Fe-В. В наиболее простых процессах серийное производство выпускает элементарный (металлический) бор как аморфный порошок черно-коричневого цвета плотностью около 1,7–1,75 г/см3. В России аморфный бор, выпускаемый по технологии магнийтермического восстановления, нередко назывался полиборидом магния. На рынке он предлагается, например, по ТУ 2112-001-49534204-2003, где марка A содержит 94%, а марка Б – 85% бора, основной примесью является магний (также железо и кремний). По ТУ 1-92-154-90 выпускается более чистая продукция с содержанием бора 99,5%.

Более чистый бор в форме блестящих кристаллов темно-серого цвета имеет плотность 2,3 г/см3 и высокую твердость – около 3400 кгс/мм2. В России кристаллический бор по ТУ 113-12-11.106-88 предлагается исключительно по договорным ценам. Судя по ряду тендеров на его поставку, ожидаемая покупателем (Ашинский метзавод, ВИАМ) цена находится на уровне $500 за кг.

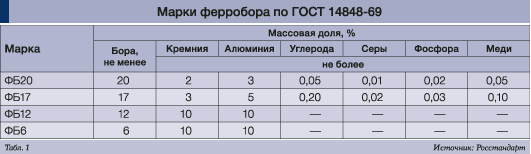

Высокая температура плавления чистого бора (2075°С) гарантирует сложность его прямого применения в качестве лигатуры. Поэтому для металлургических применений и прежде всего – для легирования сталей в мире широко выпускается ферробор различного качества с типовым содержанием бора до 20–25%. В России этот ферросплав долгие годы производился по ГОСТ 14848-69 (СТ СЭВ 988-89) методом алюминотермии. По нему марки и химический состав ферробора должны соответствовать указанным в таблице 1.

Ключевский завод ферросплавов (MidUral Group) сообщает о производстве и возможности поставок этих марок ферробора в кусках 2–100 мм, упакованных в биг-бэги. Плотность его – 5,86–6,67 г/см3, температура плавления – 1627–1780°С. Прочие производства СНГ, выпускающие, в частности, металлический порошок (ферробор 25) по ТУ 14-1-1668-76 или карботермический ферробор по ТУ 3-05-00222226-40-93, не могут похвастаться стабильностью выпуска и заметностью объемов.

Основное применение этого ферросплава – легирование сталей бором – характеризуется значительными особенностями. Бор относится к элементам внедрения в железо и при этом имеет очень малую растворимость в твердом растворе – не более 0,003% (по массе). Высокотемпературная растворимость бора в различных фазах железа также крайне невысока (до 0,1–0,15%) и сильно зависит как от температуры, так и от прочих примесей. При этом характерно образование целой гаммы эвтектик и интерметаллидов бора с железом, углеродом и прочими лигатурами.

Однако микролегирование сталей бором даже в самых минимальных концентрациях заметно изменяет свойства готовой стали. Прежде всего – ее прокаливаемость, т.е. восприимчивость (глубину) закалки. Фактическое и полезное содержание бора в конструкционной легированной стали обычно не превышает 0,002–0,003%, т.к. при большем его содержании возможно снижение горячей пластичности и вязкости стали.

В зависимости от метода раскисления и порядка микролегирования бором при выплавке стали, его влияние может быть либо эффективным, либо неэффективным и даже вредным. Основной проблемой является образование нитридов бора в жидкой фазе – к примеру, при присадке ферробора в хорошо раскисленную алюминием сталь. Предотвращается этот нежелательный процесс предварительным введением ферротитана (для связывания азота) или нужного комплексного ферросплава.

Поглощение азота до окончания кристаллизации борсодержащей стали не только обеспечивает эффективное влияние микродобавки бора на прокаливаемость, но в конечном итоге препятствует образованию таких дефектов, как сколы в изломе крупного сорта и камневидного излома при последующих переделах – ковке, штамповке и термической обработке (т.е. красноломкости). Ферробор также применяется для легирования (стабилизации) аустенитных сталей, модифицирования чугуна и некоторых сплавов цветных металлов.

Причем бор оказывает большое влияние на комплекс механических свойств стали при столь небольших содержаниях, что способствует крайне заметной экономии дефицитных и дорогих конкурирующих лигатур.

Наши металлурги давно используют эти особенности микролегирования бором. Многие десятилетия в стране выпускается сталь 30ХРА по ГОСТ 4543-71 (с содержанием бора до 0,005%), которая нашла применение в производстве широкого спектра стальной продукции: от различных осей и валов, зубчатых колес вплоть до ружейных стволов.

После закалки в масле (900°C) и низкотемпературного отпуска изделия из нее приобретают твердость около 240 МПа и предел текучести порядка 1300 МПа.

Северский трубный завод сравнительно недавно сообщал об освоении технологии выплавки борсодержащей трубной стали 24ХМФР. А «Северсталь» в 2013 году представила расширенную линейку продукции из высокопрочной стали с улучшенными свойствами на Североамериканском международном автосалоне в Детройте (США). Причем с примечательным акцентом на то, что компания продолжила «давнюю традицию производства дисперсионно-твердеющих сортов стали с добавлением бора, которые используются в структурных элементах и системах безопасности автомобилей».

Есть в российском производстве борсодержащих сталей и редкие виды продукции. Максимальное легирование бором (до 2%) применяется для ряда специальных сталей, используемых в ядерной энергетике. К примеру, в ферритной хромистой низкоуглеродной стали 04Х14Т3Р1Ф-Ш (ЧС-82Ш). Сама эта коррозионностойкая сталь востребована в качестве конструкционного материала хранилищ облученного (отработанного) ядерного топлива АЭС, и бор здесь выступает в роли поглотителя нейтронов.

Но в истории применения бора в мировой металлургии была и заметная аномалия, которая привела к необычайному взлету объемов производства борсодержащих сталей. Причина – в китайской таможенной классификации, относившей эти стали к категории легированных. А также в ряде льгот КНР, распространенных на экспорт этих сталей, включая возврат или частичный возврат НДС.

В результате подобного «регулирования» производство и экспорт китайской борсодержащей продукции стали аномально выгодными и с 2005 года их объемы начали быстро нарастать. Причем речь шла о самой массовой стальной продукции – от слябов и заготовок до арматуры и рулонного проката. Затраты на микролегирование бором на типовом уровне около 0,0008% составляли менее $10 на тонну стали и многократно перекрывались китайскими таможенными льготами, что позволяло выставлять более чем конкурентоспособные цены.

Металлургические компании стран – импортеров китайской стали начали протестовать против такой тенденции. В США, например, в 2011 году Министерство торговли постановило, что китайский экспорт листовой и рулонной углеродистой стали, содержащей незначительное количество бора, фактически не соответствует заявляемому ТН ВЭД и подлежит обложению антидемпинговыми пошлинами в полном объеме. Далее ряд стран-импортеров принял свои меры по ограничению ввоза борсодержащей стали из КНР. Индонезия, например, ограничила число компаний, которым разрешен этот импорт. В 2014 году в Бразилии внешнеторговая палата (Camex) ввела антидемпинговые пошлины на импорт листового проката с добавлением бора из Китая в размере $211,56 на тонну. В Великобритании прошла информационная кампания по разъяснению негативных свойств такой продукции по свариваемости и т.п. Началась активная кампания по ограничению подобного импорта и в Индии.

Однако в мире спектр покупателей металлопродукции «подешевле» оказался настолько велик, что в начале 2014 года был достигнут пик производства и экспорта китайских борсодержащих сталей. В январе–июле указанного года вывоз из КНР стали с добавлением бора взлетел до 11,580 млн т. Причем произошло это на фоне спада потребления стальной продукции в самом Китае.

По итогам года ожидался суммарный рост китайского стального импорта до 80 млн т, где около трети объемов составляла борсодержащая сталь. И поступала она на мировой рынок по весьма низким ценам, что вызвало многочисленные обвинения Китая в стальном демпинге.

Осенью 2014 года вице-прези-дент стальной ассоциации Китая (CISA) успокаивал рынок заявлениями, что «сталелитейная промышленность не получала субсидий от Пекина». Он соглашался, что дальнейшее увеличение экспорта несет риск подрыва мировой экономики, но этой проблеме необходимо найти разумное решение. Другой чиновник СISA сообщал о пересмотре скидок на экспорт и выпуске нового списка «льготных» видов стальной продукции. Тем временем (по данным Custeel) экспорт стали с содержанием бора достиг 31% всего китайского экспорта стальной продукции за 11 месяцев 2014 года, т.е. 25,9 млн т.

В итоге власти Китая вынуждены были пойти на более решительные меры. В начале 2015 года Министерство финансов КНР сообщило, что с 1 января возмещение налога на экспорт стальной продукции с добавлением бора отменено.

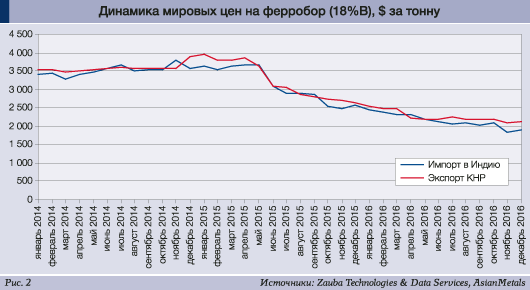

Китайские цены на ферробор в тот момент как раз вышли на пик, подобравшись к $4100 за т, и немедленно начали длительное и неуклонное падение. Естественно, как и цены на прочих важных грузопотоках этого ферросплава в мире (рис. 2).

Также естественно, что в I квартале 2016 года вывоз из Китая всех видов борсодержащей стальной продукции, ставший нерентабельным, обвалился до минимального уровня. Он составил лишь 0,26 млн т, сократившись в годовом сравнении в 10 раз.

В 2017 году панические колебания этого рынка и объемов производства несколько успокоились. Цены ферробора восстановились до уровня около $3000 за т и пока не склонны к сильным колебаниям.

Более того, вновь пошел вверх объем экспорта борсодержащей стальной продукции из Китая, но сейчас это круг и катанка, где легирование бором технически более обоснованно, а не плоский прокат, как несколько лет назад. Впрочем, эксперты рынка говорят о новом увлечении китайской металлургии – микролегировании стального листа хромом…

Но это, конечно же, тема другой статьи.

Стабильный нитрид и карбид?

Сверхтвердый кубический нитрид бора, впервые полученный в 1957 году Робертом Венторфом-младшим в лаборатории General Electric в США, заинтересовал и ученых нашей страны. Сначала он был получен в Институте физики высоких давлений АН СССР, далее с 1965 года был освоен в промышленном производстве на абразивном заводе «Ильич» (Санкт-Петербург). Причем именно как торговая марка «Эльбор» – от сочетания буквы Л (Ленинград) и слова «бор».

Прочие названия и марки, такие как боразóн, кубонúт, кингсонгит и киборит, остались малоизвестными. А сейчас в промышленной практике производства и применения сверхтвердых материалов на основе кубической (сфалеритной) – модификации нитрида бора закрепилась российская аббревиатура – КНБ или зарубежная – СBN.

Как у нас, так и за рубежом на этот новый материал – эльбор, КНБ или СBN – возлагались огромные надежды. Причина в том, что по твердости его кристаллы вплотную приблизились к алмазу. При этом материал был более термостойким, получался из недорогого сырья, а технология производства выглядела сравнительно перспективной.

Однако ожидания ее прогресса, в общем-то, не оправдались. Синтез КНБ по-прежнему идет в сложнейших камерах высокого давления (более 5 ГПа) при температурах до 2500°C. Например, в американских аппаратах «Белт» при огромном давлении двух конических поршней в сверхпрочной камере. Процесс является долгим, и в результате получаются пластины диаметром до 100 мм с толщиной рабочего слоя до 1 мм.

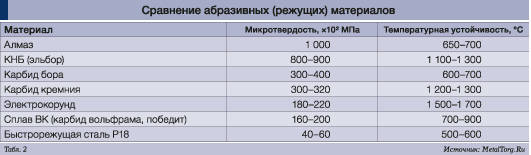

Содержание кубического нитрида бора в них составляет 80–90% при среднем размере частиц порядка 1–3 мкм. О синтезе крупных (как алмаз) кристаллов КНБ речь уже не идет. А все усилия ученых и технологов направлены на формирование готовых абразивных пластин на прочных связующих материалах (TiN, Co-W и т.п.). При этом структурный результат чаще похож на твердосплавные материалы на основе карбида вольфрама (типа ВК20 и т.п.). Хотя конечные свойства этих КНБ-изделий существенно выше ввиду много большей твердости самого кубического нитрида бора (табл. 2).

Реальные абразивные изделия на основе КНБ предельных значений, приведенных в таблице, как правило, не достигают – в основном за счет наличия материалов связок микрокристаллов, далеких от их совершенства. Работы по их улучшению, например на основе различных керамических связующих, продолжаются и сейчас, но приводят к дальнейшему удорожанию изделий. Цены готовой КНБ- (или СBN) продукции как в России, так и за рубежом оказываются не дешевле цен алмазного абразивного инструмента.

Отметим также то, что теоретическое преимущество КНБ по температуре применения оказалось достаточно трудно реализовать, поскольку алмаз имеет много лучшую теплопроводность. Однако КНБ оказался более износостойким, чем алмаз, при обработке углеродсодержащих сталей, поэтому в последние десятилетия устойчиво занял свою нишу в применении.

Как, впрочем, и конкурирующий с ним снизу другой абразив – карбид бора. Он оказался более простым в производстве (прессуется при давлении 20–35 МПа), заметно дешевле, но уступает нитриду по комплексу свойств. Более того – остро конкурирует со схожим и термостойким карбидом кремния.

В итоге можно констатировать, что особых «прорывов» в этом абразивном направлении для сбыта бора (и его соединений) не ожидается...

Редкие борные волокна

В 1959 году исследователь американской компании Texaco Experiment К. Таллей сообщил о первом получении высокопрочного борного волокна методом химического осаждения из газовой фазы, а также композиционного материала на основе этого волокна и органических связующих, превосходящих по свойствам известные стеклопластики. Поскольку борные композиты (бороволокниты) оказались существенно жестче и легче большинства конкурентов, они мгновенно привлекли внимание военно-промышленного комплекса США.

Управление научно-исследовательс-кими разработками ВВС США незамедлительно включило это направление в масштабную программу работ по уменьшению массы авиационно-ракетных конструкций на основе повышения физико-механических свойств используемых материалов. Естественно, на основе новых композитных материалов на базе особо прочных и высокомодульных синтетических волокон.

Параллельно созданию технологий и реальных производств в течение 60-х годов прошлого века появились сообщения о получении прочных волокон карбида кремния SiC, борида титана TiB2 и карбида бора В4С. К исследованиям, помимо Texaco, были подключены компании General Technologies, Dow Corning и Объединенная исследовательская лаборатория самолетостроения. Координацию работ вела Лаборатория материалов ВВС США. Появились борные волокна с упрочняющими покрытиями, а также композиты на основе алюминиевой и титановой матриц. Появились сообщения о серийном производстве борных волокон в США фирмами Unated Aircraft и Avco. Типовые их параметры для мононити диаметром 90–200 мкм следующие: прочность на растяжение 2500–4000 МПа, модуль упругости (по оси) 380–480 ГПа, плотность 2,3–2,6 г/см3.

Первым примером реального применения боропластика (на эпоксидном связующем) стало использование отдельных упрочняющих деталей в ряде серийных самолетов. А пиком – применение бороалюминиевых композитов в отдельных деталях (трубах) каркаса американского космического челнока «Шаттл», запускавшегося в период с 1981 по 2011 год. Далее сообщения о разработках и применениях конструкционных материалов на основе волокон бора стали появляться все реже и реже.

Причин крайне ограниченного применения композитов на основе борных волокон несколько. Перечислим их по порядку:

1. Производственное оборудование очень сложное, технология недостаточно стабильна и конечная (после отбраковки) продукция стоит весьма дорого.

2. Основные платежеспособные заказчики (Лаборатория материалов ВВС США) уже давно считают более перспективными схожие композиты на основе волокон карбида кремния.

3. В более простых применениях выгодно применение других конкурентов – композитов на основе углеродных волокон, освоенных в массовом производстве.

|