Наноарматура теснит сталь?

В середине апреля «Автодор» сообщил, что на 513-м км новой высокоскоростной автомагистрали Москва – Санкт-Петербург будет построен мост с применением инновационных решений. А именно – с участием и внедрением многих достижений компании «Роснано». При этом о каких-то выгодах или экономическом эффекте речь здесь, естественно, не идет. Однако вновь, с подачи вездесущего всероссийского инноватора, на проекте планируется продемонстрировать целый букет «наноновинок» – от волоконно-оптической информационной системы до спецзнаков, спецосвещения, спецпокрытий, спецкрасок и т.п.

Но нас в связи с этим мостом, который, очевидно, получит мощную автомобильную и климатическую нагрузку, особенно заинтересовало обещанное применение еще одной новинки – так называемой композитной арматуры. Причем столь широко рекламируемой, в частности – со стороны «Роснано», что мы решили разобрать ситуацию с этим конструкционным материалом подробнее.

Причин для того немало. Композиционные пластики во всем мире применяются и широко, и сравнительно давно, особенно – стеклопластики на эпоксидном или полиэфирном связующем. Они в форме печатных плат (на базе стеклотекстолита) есть практически во всех изделиях электроники. Эти композиты широко применяются в аэрокосмической индустрии, в судостроении и многих других областях. Однако в России наблюдается явный уклон (перекос?) в создании производств конструкционных композитов для массового строительства. В первую очередь это относится к быстрому появлению в нашей стране нескольких десятков производителей стеклопластиковой арматуры. Причем это не только новые малые компании, но и многие сравнительно известные и крупные производства. И все они «в один голос» уверяют потребителей в существенных преимуществах композитной арматуры перед стальной.

Давняя история

Первый метод производства стекловолокна (стекловаты) запатентован в США в 1870 году, но широкого применения этот материал нигде не нашел. Теплоизоляцию из него, весьма нелюбимую грызунами, в строительстве также невзлюбили – материал был крайне хрупким и непрочным. По той же причине многие десятилетия стеклянные волокна не удавалось расчесать, сплести, превратить в нить и ткань. Технологии текстильного производства, отлаженные на шерсти и хлопке, для стекла явно не годились.

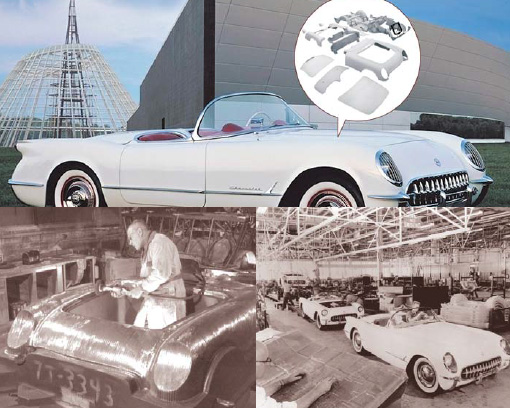

Прорыва (более чем через полвека) удалось добиться американским компаниям Corning Glass и Owens-Illinois, объединившимся в 1938 году в одну под названием Owens Corning и существующую до сих пор. Их специалистам удалось стабилизировать производство стекловолокна больших длин и малых диаметров (до 10–15 мкм), освоить технологию работы с ним (применением смазок-замасливателей), создать стабильный ровинг (некрученая прядь), нить и пропитанную устойчивую ткань. Именно этим компаниям принадлежит запатентованное в 1936 году и широко известное название fiberglass (фото 1).

Дальнейший и быстрый прогресс этой отрасли был связан с достижениями органической химии. А именно – с довоенным освоением выпуска (в США и Германии) синтетических полиэфирных смол. На их основе были созданы легкие и прочные первые стеклопластики, которые в первую очередь были востребованы военными конструкторами. Прежде всего – в создании деталей самолетов и судов, позднее – вертолетов, ракет и т.п.

Не осталась в стороне и бытовая техника широкого применения. В 1944 году Owens Corning создала первый полностью стеклопластиковый корпус для лодки. Далее появились стеклопластиковые рыбацкие удочки, подносы, стулья и т.п. А в 1953 году совместно с General Motors был показан первый автомобиль с корпусом из стеклопластика – Chevrolet Corvette самого первого поколения (фото 2).

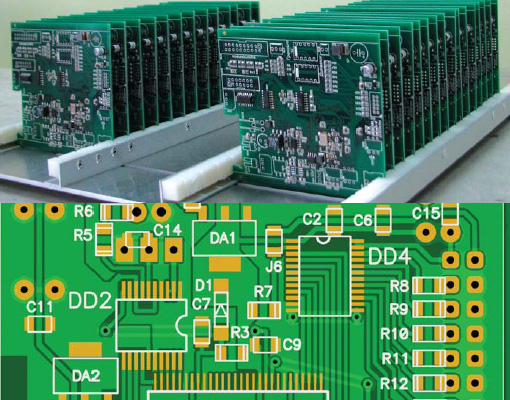

Однако значительно большая часть объемов производства стеклопластиков уже в ту пору находила свое применение в радиоэлектронике. Его выпуск достиг десятков и сотен тысяч тонн и продолжает расти до сих пор. Многослойный стеклопластик, склеенный с несколькими слоями меди (фольгированный стеклотекстолит), оказался крайне удобной основой практически для всех видов электроники. Он имел высокую прочность, изоляционные свойства и термостойкость. После создания на фольге (травлением) нужной сети электропроводников на этой печатной плате легко монтируется большая часть электронных компонентов. На ней возможен автоматический монтаж, пайка выводов «волной припоя» и другие эффективные технические решения (фото 3).

Поэтому технология и качество исходных материалов и готовых стеклопластиков для электроники доведены во всем мире до стабильного и очень высокого уровня. Его типовая прочность – 180–210 МПа (хотя в старом советском ГОСТ 10292-74 имеются и более высокие показатели, вплоть до прочности 392 МПа на разрыв при норме прочности от 52 МПа на сжатие). Предельное удлинение при разрыве типовых стеклопластиков составляет около 2,2%, а модуль упругости колеблется между значениями от 4–5 ГПа для эпоксидных связок до 70 ГПа и более – для стекла. На практике при соотношении «стекло/полимер» порядка 70% типовые модули упругости подобных стеклопластиков чаще всего держатся в интервале 17–21 ГПа. Хотя в нормах (ТУ) и рекламе встречаются нереальные значения – выше 50 ГПа, что вплотную приближается к стеклу.

Отметим, что прочие применения стеклопластиков как конструкционных материалов к настоящему времени остались весьма ограниченными. К примеру, серийные автомобили с полностью стеклопластиковым кузовом после Corvette 1953 года не выпускались и не выпускаются. Массовые авто используют считаные детали, а в основном – все более тонкую, но качественную сталь. Эксклюзивные и спортивные модели предпочитают сплавы алюминия и углепластики. Однако в мире сохраняется очень широкое применение стеклопластиков в производстве малых судов и даже – плавательных бассейнов (в США на заказ) (фото 4).

Серьезным также остается производство ряда прочных и коррозионно-стойких трубопроводов и сосудов давления (фото 5).

Сохраняется в наши годы и применение лучших стеклопластиков в производстве деталей самолетов и прочих летательных аппаратов. К примеру, из стеклопластика изготавливают элероны, закрылки и некоторые другие детали крыла такого современного самолета, как Boeing 787. А из ламината на основе стекло- и углепластика – еще и фюзеляж. Со значительным применением в конструкции стеклопластика создана также сверхвысотная и сверхскоростная модель Gulfstream G650 – один из самых лучших представителей авиации бизнес-класса (фото 6).

Но в целом сфера применения стеклопластиков как конструкционных материалов в мире в последние десятилетия явно сокращается. Сверху его теснят более прочные и легкие углеродные композиты (углеволокно, карбон). Сбоку – очень схожие с ним композиты на базе базальтового волокна. А снизу – новые классы прочных пластмасс (ударопрочный полистирол, полипропилен и т.п.), которые намного дешевле, особенно в конечном производстве готовых изделий методом экструзии и горячей штамповки.

Это одна из причин того, что производители стекловолокна и стеклопластика начали поиск новых направлений применения, в частности – в крупнотоннажном производстве строительных материалов. Но если на Западе применение дорогих композитов в создании зданий и сооружений было весьма ограниченным (легкие мосты, арки и крыши), то у нас в стране замахнулись на самую массовую продукцию – армированный бетон. Началось это с Белоруссии, увлеченной инновационной переработкой стекла (в пеностекло, стекловолокно, стеклоткань и т.п.) еще с советских времен.

Первые «Рекомендации по расчету конструкций со стеклопластиковой арматурой» (Р-16-78) были разработаны Институтом строительства и архитектуры Госстроя БССР в 1977–1978 годах и согласованы с Научно-исследовательским институтом бетона и железобетона Госстроя СССР (НИИЖБ). Они давали достаточно строгие рекомендации по возможному применению стеклопластиковой арматуры CПA-6 (ТУ 7 БССР), разработанной рядом институтов и опытных производств. Она изготавливалась одного типоразмера (6 мм) на базе щелочестойкого стекловолокна малоциркониевого состава марки Щ-15 ЖТ.

Зато применение предлагалось весьма широкое: элементы опор ЛЭП (от 0,4 до 35 кВ) и опор ж/д контактной сети, в полимербетонных ваннах электролиза, в плитах пола складов минеральных удобрений и т.п. Были попытки укрепления стеклоарматурой ряда деревянных конструкций вплоть до крупных складов, пролетов и мостов, окон.

Отметим, возвращаясь к вопросу мостостроения, что в 1975 году по проекту кафедры «Мосты и тоннели» Хабаровского политехнического института закончено строительство первого в мире клееного деревянного моста длиной 9 м, балки которого с поперечным сечением 20х60 см изготовлены из древесины ели и армированы четырьмя предварительно напряженными пучками из четырех стеклопластиковых стержней диаметром 4 мм.

Второй мост в СССР со стеклопластиковой арматурой был построен в 1981 году в Приморском крае через реку Шкотовка. Пролетное строение моста состоит из шести металлических двутавров №45, предварительно напряженных затяжками из 12 стеклопластиковых стержней диаметром 6 мм. Балки объединены монолитной железобетонной плитой проезжей части. Пролетное строение имеет длину 12 м.

В Хабаровском крае мост с применением стеклопластиковой арматуры был построен в 1989 году. В поперечном сечении пролетного строения длиной 15 м установлено 5 ребристых, без уширения в нижней зоне, балок. Армирование балок пролетного строения моста было принято комбинированное: создание начальных напряжений в них осуществлялось четырьмя пучками по 24 стеклопластиковых стержня диаметром 6 мм в каждом и одним типовым пучком из стальных проволок. Армирование балок ненапрягаемой арматурой классов А-I и А-II было оставлено без изменений. Отметим то, что о бетоне, армированном стеклопластиком вместо стали, в этих небольших мостовых конструкциях (от 9 до 15 м) речь не шла вообще.

За рубежом вопрос мостостроения c использованием стеклопластиковой арматуры (GFRP) также пытаются решить более 50 лет. В США с 1950-х годов расширение сети федеральных систем скоростных автострад в приморские регионы и на север обострило вопрос соли на дорогах. Длительное коррозионное воздействие с разрушением стальной арматуры заставило опробовать применение арматуры из стеклопластика (ACI 440R). На какой-то период экономичнее оказалось применение стальной арматуры с эпоксидным покрытием. Но по мере удешевления стеклопластиков интерес к ним восстанавливался, к примеру – в рамках проекта Министерства транспорта США «Применение технологии композитных материалов в проектировании и постройке мостов» (Plecnik and Ahmad, 1988). Но до сих пор реализованы лишь считаные проекты, а заметного вытеснения стальной арматуры из американского бетона не произошло – кстати, так же как и из бетона европейского, невзирая на проект ЕС BRITE/EURAM Project («Элементы из волоконных композитов и технология применения неметаллической арматуры»).

Активно экспериментирует с композитами на мостах близкая к нам по климату Канада. Разработаны положения по применению для арматуры из GFRP для Канадского свода норм проектирования автодорожных мостов и построена серия демонстрационных проектов. Причем работы эти уже охватили более перспективные материалы – не только композиты GFRP (стеклопластик), но и из CFRP (углепластик). При постройке моста Headingley в Манитобе и моста Joffre Bridge в Шербруке (Квебек, 1997–1998) использованы оба варианта армирования (для разных зон конструкции). Причем нередко использование волоконно-оптических датчиков, интегрированных в структуру арматуры из GFRP для дистанционного контроля деформаций моста.

Так что инновациям, недавно предложенным «Роснано» компании «Автодор», как минимум 15 лет. Однако в Канаде их итоги не слишком успешны: массового внедрения достижений нет, хотя исследованиям не видно конца.

Российские реалии

Российское внедрение передового зарубежного опыта (импортозамещение) в последние годы чаще всего идет по следующей типовой схеме. Недостаток знаний, времени и финансовых средств наши инноваторы с избытком компенсируют смелостью. Причем в части стеклопластиков, включая арматуру, им есть на что опереться. Еще со времен СССР в стране сохранилось немало недогруженных и мощных производств стекловолокна. Это, к примеру, Ступинский завод стеклопластиков в Московской области, строительство которого началось в 1960 году, а выпуск ровинга, нитей и стеклотканей – в 1970-е годы. Причем в 2013 году этот завод (как и многие другие) также сообщил об освоении производства стеклоарматуры.

Отдельно выделим среди производителей сырья «ОСВ Стекловолокно» (г. Гусь-Хрустальный, Владимирской область). С 2007 года эта компания непосредственно входит в состав давнего мирового лидера – американской Owens Corning.

На предприятие в эти годы пришли инвестиции более 2 млрд руб. В октябре 2012 года губернатор области торжественно открыл новое и высокотехнологичное производство. Сообщалось, что модернизация «увеличит объем выпускаемой продукции вдвое, улучшит ее качество и ассортимент». Предприятие сосредоточилось исключительно на производстве востребованного стеклянного сырья и полуфабрикатов, включая ровинг и рубленое волокно, стеклонить и ткань. Вот только почему-то именно производство «модной» стеклоарматуры в планах «ОСВ Стекловолокно» не значится. Хотя, казалось бы, есть все условия.

Однако в России неуклонно множится армия прочих его производителей. Интернет заполнен предложениями компактного и недорогого (от 300 тыс. руб.) оборудования, которое позволяет начать выпуск «перспективной» стеклоарматуры (или схожей по свойствам базальтовой) практически в любом сарае и гараже. И на порядок больше предложений ее купить, чтобы упрочнить что-нибудь вплоть до дачного фундамента, рядовой кирпичной кладки или штукатурки на ней.

Исчезающие преимущества

Авторы этой статьи против композитов (включая стеклопластик) ничего не имеют. Это отличные конструкционные материалы, легкие и прочные, причем сравнительно быстро дешевеющие.

Однако идея «бросить» стеклоарматуру в бетон является неверной в самой своей основе. Стекло, как и бетон, относится к одной и той же группе силикатов-керамик, весьма близких по своим механическим свойствам. Отличие в том, что оплавление и покрытие пластмассой поверхности стекловолокна в некоторой степени «залечивает» трещины и прочие поверхностные дефекты.

В итоге это заметно повышает его прочность, невзирая на сравнительно малый вес такого изделия. Но бетону нужна не прочность арматуры, а высокий модуль ее упругости. Именно он позволяет создать усилие сжатия, при котором бетонное изделие является и прочным, и долговечным. Деформация при этом крайне невысока (менее 1%), т.е. весьма далека от зоны разрушений любого компонента армированного бетона.

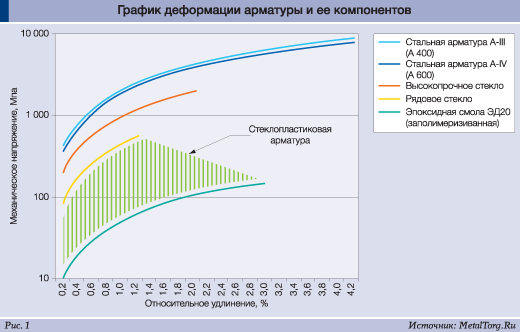

А в зоне упругости и малых деформаций стеклоарматура значительно уступает арматуре стальной. Модуль упругости типовых сталей в массово применяемых арматурах AIII (A400) и AIV (А600) составляет 190–210 ГПа. Это существенно выше, чем у любого стекла (45–98 ГПа), причем композитная арматура на его основе оказывается еще «мягче».

Практически все связующие стекло синтетические смолы и компаунды (эпоксидные, полиэфирные и т.д.) имеют модуль упругости ниже 10 ГПа. Как мы уже отмечали, композитная арматура при изготовлении получит жесткость именно в интервале между показателями стекловолокна и полимера – в зависимости от качества производства. Но в любом случае очень низкую по сравнению со сталью (рис. 1).

Еще хуже ситуация с «заделкой» стеклопластика в бетон. Фактически стекло вклеивается в монолит через прослойку полимера (сравнительно невысокой прочности и модуля упругости). Причем при формировании нужного напряжения сжатия бетона (и растяжения арматуры) этой клеевой слой нагружается на сдвиг, где прочность и модуль упругости полимерного материала еще в несколько раз ниже.

А ребра рифления стеклоарматуры, в отличие от стали, усилению связи не помогают. Эти ребра при производстве композитного изделия не формируются в массе стеклопластика, а просто приклеиваются на его гладкую поверхность, фактически формируя второй клеевой шов – также не слишком прочный и упругий.

Так что в реальности заставить работать на упрочнение бетона само стекло (или стеклянное изделие в целом), а не полимер-клей оказывается очень сложно. Качественные и прочные концевые заделки, изгибы и связки для стеклоарматуры также формируются очень сложно.

Сварить или нарезать резьбу на ней нельзя, а сжать механически (поперек слоев) ее можно очень ограниченно (максимум с усилием в десятки МПа). В итоге наличия внутри себя стеклоарматуры бетон в реальных условиях эксплуатации может не заметить вовсе, как и всех активно рекламируемых ее преимуществ…

Бюрократическая (или политическая) поддержка производства композитной арматуры в нашей стране зашла очень далеко. Но никак – не научная или техническая.

Долгожданный выпуск 4-го ГОСТа на эту продукцию: «Арматура композитная полимерная для армирования бетонных конструкций. Методы определения характеристик долговечности» (ГОСТ 32486-2013) описывает набор неких испытаний, никак не характеризующих ни ее надежность, ни долговечность.

Так что российской металлургии этого «инновационного» продукта бояться не стоит. Конкуренцию он составляет такую же, как «Гербалайф» или «Ё-мобиль». Успешного и эффективного опыта применения стеклонаноарматуры в бетоне нет как в России, так и за рубежом.

И, уверены, не будет!

|